Diese Fallstudie untersucht die Transformation des Prozesses zur Qualitätsprüfung und Palettierung von Schrauben in einem Fertigungsunternehmen mithilfe modernster Automatisierungslösungen.

Fallstudie: Flexibles Zuführsystem für Qualitätsprüfung und Palettierung

Die Herausforderung

- Entwicklung einer automatisierten Insel zur Handhabung von Prüf- und Palettierprozessen in einer kompakten Anordnung.

- Einsatz eines einzelnen, flexiblen Zuführers für die Handhabung verschiedener Schraubenarten.

- Einrichtung eines kollaborativen und sicheren Arbeitsbereichs für die Mensch-Maschine-Interaktion.

- Steigerung der Gesamtleistung und Minimierung der Fehlerquoten.

Die Losüng

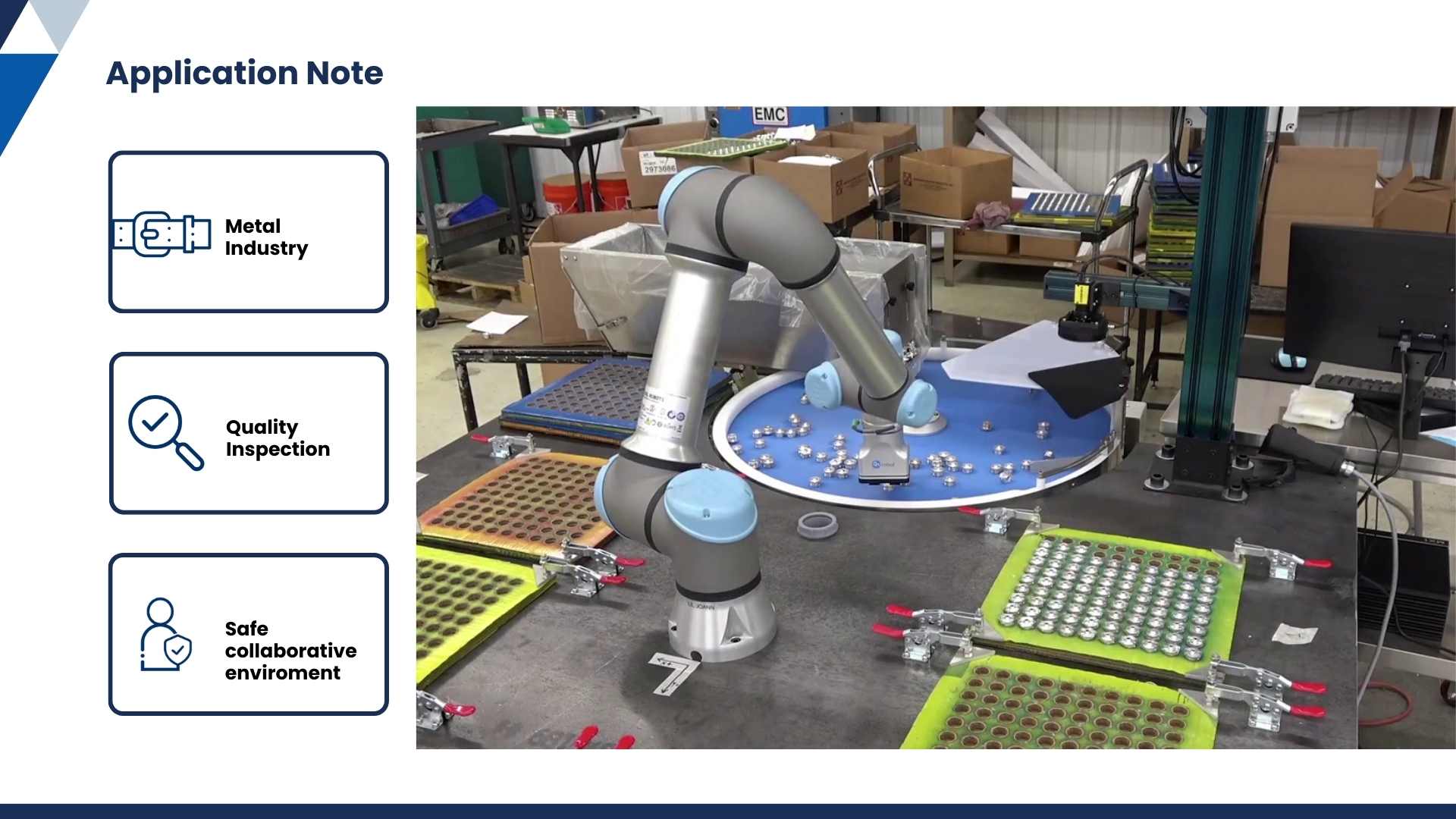

- Integration des Teilezuführers FlexiBowl® 650 für die Handhabung verschiedener Schraubenarten. Diese platzsparende Lösung ermöglicht eine nahtlose Integration in die Produktionslinie und sorgt für einen gleichmäßigen und unterbrechungsfreien Materialfluss.

- Einsatz der kollaborativen Lösung von Universal Robots zur Verbesserung von Effizienz und Genauigkeit in Zusammenarbeit mit menschlichen Bedienern. Dadurch wird der Arbeitsablauf bei der Qualitätsprüfung und Palettierung optimiert.

- Nahtlose Integration in bestehende Produktionslinien dank der Unterflurmontage des Systems, was zu einem gut organisierten und kompakten Roboterbereich beiträgt.

- Erzielung eines reibungslosen und effizienten Betriebs durch die Handhabung verschiedener Schraubenarten und die Sicherstellung eines gleichmäßigen Materialflusses, wodurch die Prüf- und Palettierprozesse optimiert werden.

Die Vorteile

- Konzeption einer automatisierten Insel: Entwicklung einer kompakten und optimierten automatisierten Insel zur zentralen Steuerung verschiedener Aufgaben. Diese Insel rationalisiert die Handhabung und Verarbeitung verschiedener Schraubenarten in einem einzigen, effizienten System.

- Leistungssteigerung: Erzielung einer deutlichen Produktivitätssteigerung durch die Ermöglichung einer kontinuierlichen und vielseitigen Handhabung verschiedener Schraubenarten. Dadurch wird die Gesamtverarbeitungsrate von Schrauben erhöht, ohne dass häufige Systemanpassungen erforderlich sind.

- Qualitätsverbesserung: Implementierung moderner Bildverarbeitungssysteme und präziser Roboterbewegungen. Dies führt zu einer signifikanten Erhöhung der Prüfgenauigkeit und stellt die Lieferung von Schrauben höchster Qualität sicher, wodurch Fehlerquoten drastisch reduziert werden.