Flexible Zuführung in der medizinischen Fertigung: Optimierung der Montage von COVID-19-Tests

Fallstudie: Die Integration eines flexiblen Systems, das darauf ausgelegt ist, komplexe Komponenten präzise zu handhaben und die Effizienz mit einer hohen Durchsatzrate von 35 Teilen pro Minute zu steigern

Unser Partner

Dynamic Automation & Robotics ist ein individueller Automatisierungsintegrator, der sich auf Kundenzufriedenheit, Service und Unterstützung konzentriert. Der All-inclusive-Projektmanagementstil des Unternehmens ermöglicht es seinen Kunden, eine wichtige Rolle bei den Engineering-Entscheidungen während des gesamten Projektlebenszyklus zu spielen. Jede Maschine wird mit einem benutzerdefinierten Betriebshandbuch einschließlich eines vorbeugenden Wartungsplans geliefert. Sie bieten kurz- und langfristige Serviceverträge an und verfügen über jahrzehntelange Erfahrung in der Erfüllung der Bedürfnisse ihrer Kunden weltweit.

Die Herausforderung

- Implementierung eines optimierten flexiblen Automationssystems für die Montage von COVID-19-Diagnosetests.

- Drei verschiedene Produkte auf einer einzigen Linie zuführen und das Produktionslayout optimieren.

- Umgang mit nicht starren Materialien und Teilen, die schwer zu orientieren und zu erkennen sind.

- Eine reibungslose Übergangsphase beim Teilewechsel gewährleisten.

Die Losüng

- Integration eines flexiblen Zuführungssystems FlexiBowl® 800 , ausgestattet mit schneller Entleerung für schnelle Produktionsumstellungen.

- Verwendung des Epson-Visionssystems zur präzisen Teileidentifikation.

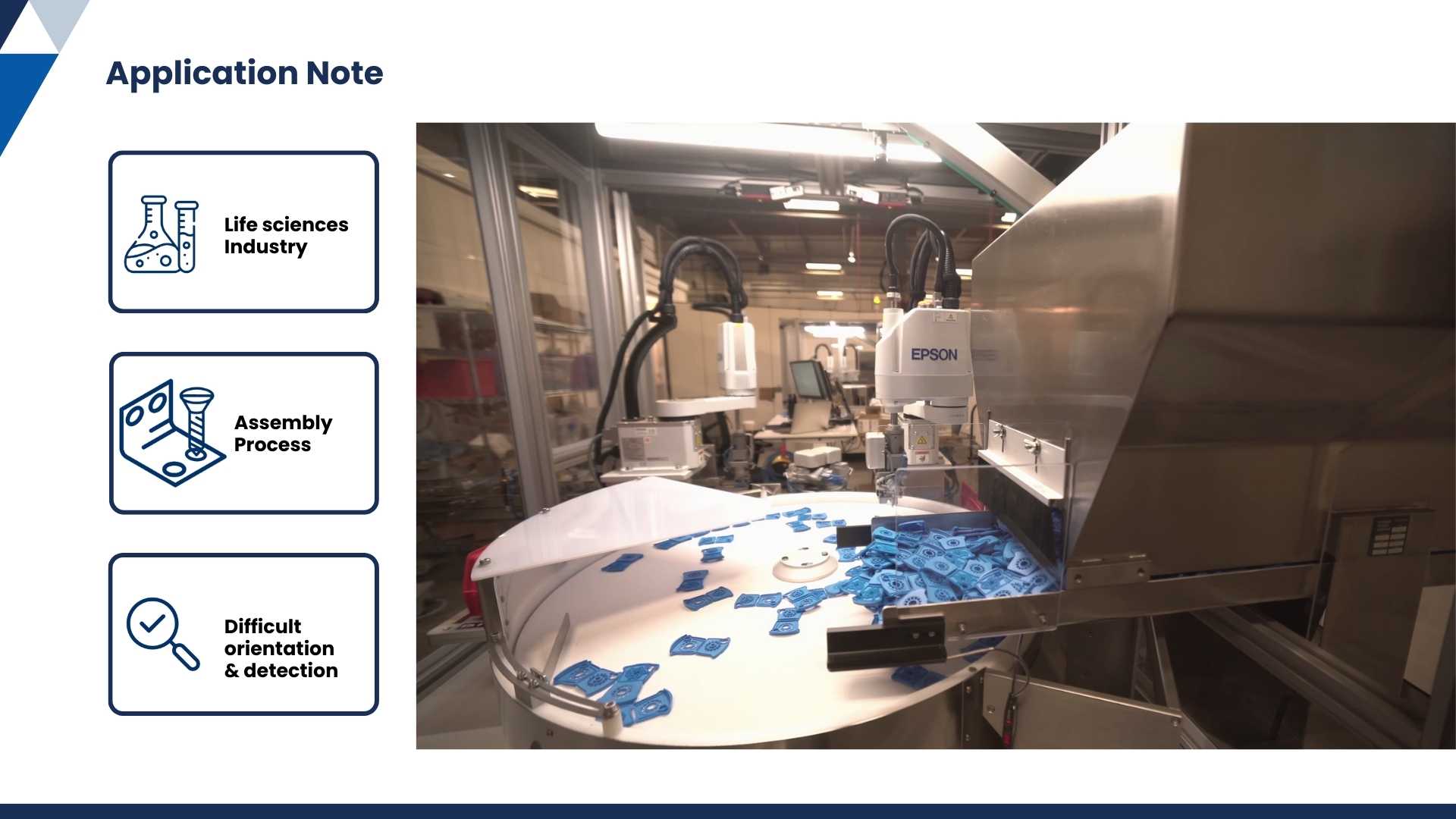

- Der Einsatz von zwei Epson-Robotern zum Aufnehmen und Laden von Teilen auf eine externe Schwenkeinheit.

- Einbindung eines Hochgeschwindigkeits-Luftförderersystems für effizienten Teiletransfer.

Die Vorteile

- Größere Flexibilität und Anpassungsfähigkeit im Produktionssystem.

- Erreichen eines kompakten und optimierten Layouts.

- Verbesserung der Produktionsqualität durch automatische Zuführung von nicht starren Produkten, die schwer zu orientieren und zu erkennen sind.

- Verbesserung des Produktionsprozesses mit einer Zuführungsrate von 35 Teilen pro Minute.

Die Fallstudie konzentriert sich auf den innovativen Ansatz von Dynamic Automation zur Bewältigung der Herausforderungen, die sich durch die COVID-19-Pandemie in der medizinischen und pharmazeutischen Industrie ergeben haben. Angesichts der Notwendigkeit einer präzisen Handhabung komplexer Produkte implementierte Dynamic Automation ein flexibles automatisches System. Dieses System wurde entwickelt, um den Montageprozess für COVID-19-Diagnosetests zu verbessern und drei unterschiedliche Produkte in einem effizienten System zu verwalten.

Ein wesentlicher Aspekt des Projekts war die Integration eines FlexiBowl® 800-Systems, das Teile trennt und vororientiert. Anschließend identifiziert ein Epson-Visionssystem jedes Teil, und zwei Epson-Roboter werden für präzises Greifen und Laden eingesetzt. Das FlexiBowl®-System ermöglicht die Handhabung mehrerer Produkttypen auf einer einzigen Linie, während ein kompaktes und effizientes Layout beibehalten wird, was für schnelle Umrüstungen und die Erfüllung dynamischer Marktanforderungen entscheidend ist.