Das System kann in einem kompakten Layout 20 metallische Teile handhaben, mit schnellen Produktionswechseln zwischen Sets von 10 Stück.

Fallstudie: Eine Lösung für die gleichzeitige Zuführung von zehn verschiedenen Metallteilen.

Unser Partner

YK-Robotics untersucht, entwirft, entwickelt und implementiert fortschrittliche Robotersysteme, um diverse industrielle Prozessanforderungen zu erfüllen. Das aus talentierten Robotik-Ingenieuren und Spezialisten für Maschinelles Lernen bestehende Team bietet einen umfassenden Service, um Ihrem Unternehmen das volle Potenzial der Robotik und künstlichen Intelligenz bereitzustellen.

Endkunden

MSM STAMPI hat sich von einem kleinen Fachbetrieb für Feinstanzarbeiten und Formenbau für Kunststoffe zu einem auch auf den Spritzguss von Kunststoffen und Metallen spezialisierten Unternehmen weiterentwickelt. Im Laufe der Zeit hat es seine Expertise immer mehr ausgebaut und bietet seinen Kunden heute einen umfassenden Service, der für jeden Bedarf angepasst wird.

Die Geschäftstätigkeit von ISOLEX beginnt 1996 mit der Fertigung von Stützisolatoren aus Epoxidharz sowie Mikroschaltern für die Bahnindustrie. Dank der Fachkompetenz der Mitarbeiter wird in kurzer Zeit eine breite Palette an Isolatoren entwickelt, die aufgrund ihrer hohen Qualität von den führenden Unternehmen in der Branche der elektrischen Zugmaschinen nachgefragt werden.

Die Herausforderung

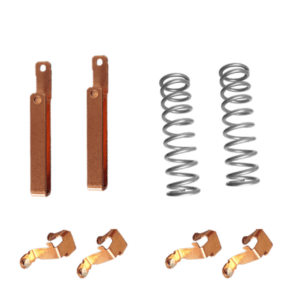

- Gleichzeitiges Handling von zehn verschiedenen metallischen Bauteilen.

- Fähigkeit zu Anpassung an Produktionswechsel und Handling zusätzlicher 10 Teile mit insgesamt 20 verschiedenen Komponenten.

- Beibehaltung eines kompakten Layouts..

- Minimierung von Abfall, Steigerung der Effizienz, Reduzierung der Produktionszeit und Senkung der Betriebskosten.

Die Lösung

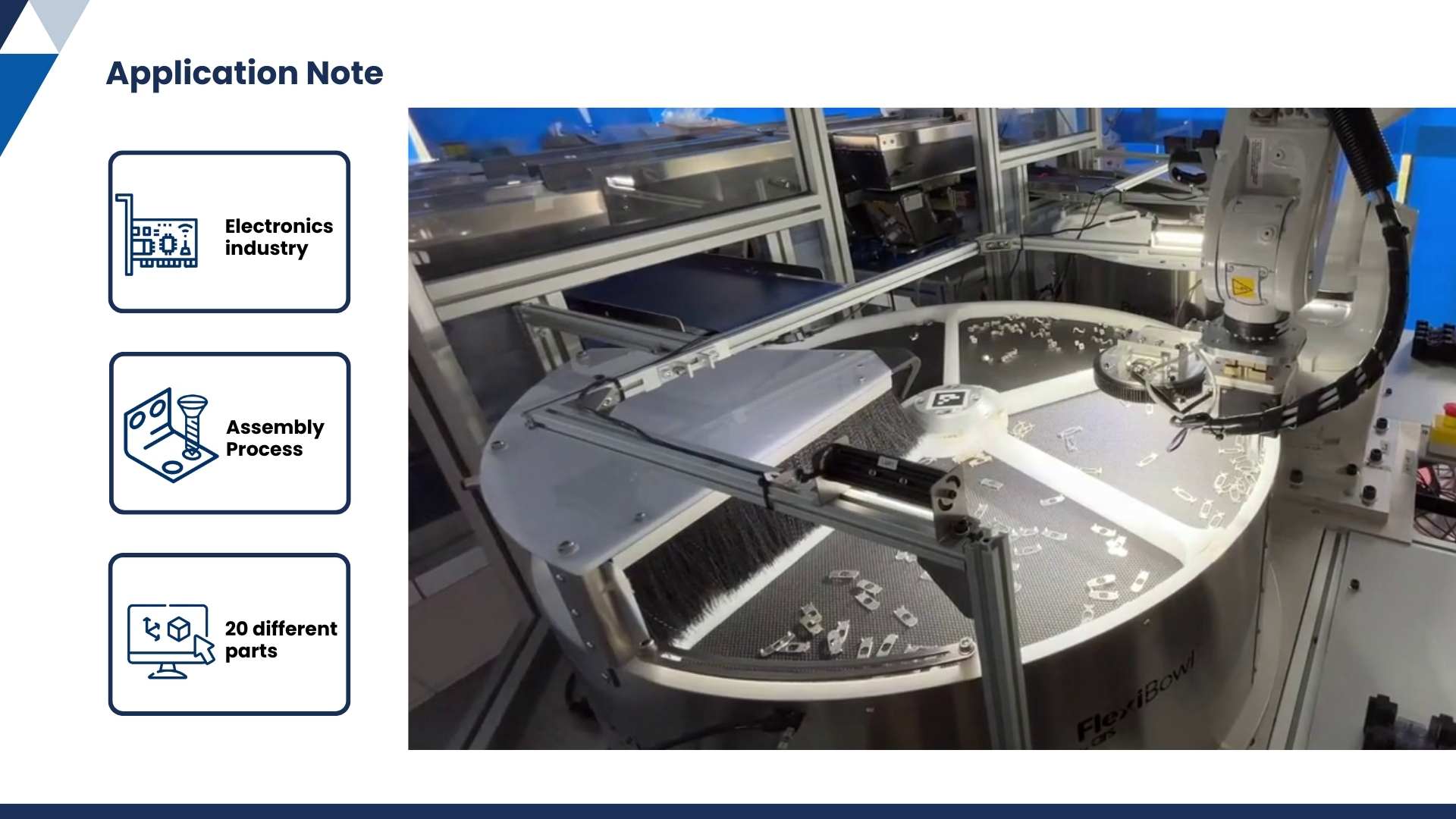

- Zwei FlexiBowl® 800 Zuführgeräte mit einer in 5 Bereiche unterteilten Scheibe zur gleichzeitigen Zuführung von zehn verschiedenen metallischen Bauteilen.

- Ein ABB IRB 1200 mit einem integrierten Vision-System zur Steigerung der Prozesspräzision.

- Implementierung einer innovativen Trichteranordnung für einen kontrollierten und geordneten Beladevorgang.

Die Vorteile

- Optimiertes Produktionslayout mit reduzierten Anlageninvestitionen.

- Hohe Präzision und eine verringerte Fehlerquote für einen zuverlässigen und effizienten Produktionsprozess.

- Flexibilität für eine rasche Anpassung an Marktanforderungen und neu eingeführte Produkte.

- Keine Notwendigkeit zur Installation bauteiltypisch spezialisierter Maschinen mit daraus folgender Optimierung der Investitionen.

“Bei dieser Anwendung haben wir uns für FlexiBowl entschieden, da diese Zuführlösung ein flexibles und kompaktes Handling der diversen Teile erlaubt. Die Möglichkeit, zehn verschiedene Komponenten gleichzeitig mit nur zwei Feedern zu handhaben, bedeutet für uns eine Optimierung der Freiräume der Fertigungszelle unter Beibehaltung der nötigen Prozessflexibilität.”

Simone Sottocasa, Sales & Communication Manager, YK-Robotics

Zusammenfassung:

In Zusammenarbeit mit unserem Partner YK Robotics präsentieren wir ein Projekt zur Steigerung der Produktivität, das die Installation von zwei FlexiBowl® 800-Zuführgeräten mit einer in 5 Bereiche unterteilten Scheibe für die Zuführung von Metallteilen zu einem ABB IRB 1200 Roboter umfasst. Das System ermöglicht das Handling von zehn verschiedenen metallischen Bauteilen gleichzeitig, mit der Möglichkeit, die Produktion für zehn zusätzliche Teile schnell zu wechseln, bis zu einem Maximum von zwanzig Komponenten, alles in einem extrem kompakten Layout.

Einblicke in die Branche:

Im aktuellen wettbewerbsorientierten Umfeld ist die Optimierung und Flexibilität des Produktionslayouts unerlässlich, um auf dem Markt zu bestehen. Wir leben im Zeitalter der Industrie 4.0, das von sich ständig weiterentwickelnden Prozessen geprägt ist, um den wechselnden Bedürfnissen des Marktes und neuen Technologien gerecht zu werden. Ein optimiertes System erlaubt es, Abfall zu reduzieren, die Effizienz zu maximieren, die Produktionszeiten zu verkürzen und die Betriebskosten zu senken. Flexibilität ermöglicht es der Produktionslinie, sich schnell anzupassen, um neue Produkte einzuführen oder auf Marktschwankungen zu reagieren.